摘要:文章通过既有线顶进框架施工线路变化控制的分析,探讨了反拉系统的原理和组成及该系统在框架顶进中的应用。

关键词:框架 顶进 反拉

一、前言

在既有铁路改造中,平改立工程一般都采取顶进方法来施工。采取顶进方式施工相比便线施工具有投资少,建设周期短,对铁路运营影响时间短等特 点,但相较而言也存在较大的安全隐患,对线路和道床的既有状态影响较大。为保证施工期间线路、道床不致因施工而造成状态变化超标,目前常用的施工方案主要 有两种:

1、顶进框架上部覆土较少的地段,直接对线路上部结构进行架空处理,由架空结构承受荷载,控制线路轨道变化,使之控制在允许范围。如D型施工便梁架空、轨束梁架空、军用梁架空、工字钢纵扣横抬等。

2、顶进框架上部覆土较厚地段,框架顶面铺设一层或多层铁板,框架顶进端安装钢刃角牵引铁板,框架后背侧埋设地垅利用卷扬机拉住线路,线路上仅用扣轨做简易加固。顶进时,先将钢板伸出,然后再顶进框架,利用钢板隔离层和地垅的反拉来减小顶进对线路状态的影响。

上述的两种方法,第一种线路架空后的路基道床的几何状态相对较控制,后期的维护量也较小。但施工时对线路的扰动较大,需进行多次拼拆,一般 需要慢行45km/h,安拆时,必须申报慢行封锁计划配合,对行车的干扰较大。在铁路一再进行提速的情况下,低速施工慢行已经成为阻碍运能提高的一个瓶 颈,不能满足日益增长的运输需要。第二种由于钢板是被动受力,与线路的摩阻力较大,框架顶进时线路极易沿顶进方向发生变化,而地垅反拉的调整也不能满足线 路几何状态精度控制的要求。

由于上述问题的存在,我们在引进的桥式盾构施工工艺中,在大胆采用了线路反拉系统,以有效控制线路的变化,实现顶进时的线路变化精确控制。

二、反拉系统简介

反拉——是框架顶进时,防止线路和道床因摩阻力的作用发生沿顶进方向的位移,而施加的反向力。

线路和道床会发生沿顶进方向的位移,其主要是由框架顶部与线路和道床底部的摩擦阻力引起的。当框架顶部与道床的摩阻力大于道床结构的粘聚力 时,即会对线路道床发生破坏,线路随即发生位移。因此,我们只要有效的减小框架顶部与道床间的摩阻力,使之小余道床结构的粘聚力,线路便不会被破坏发生位 移,其几何状态也能得到有效保证。

为减小框架顶部与道床的摩阻力,我们预先在框架顶面上用40×4mm扁铁做骨架铺设4mm厚石蜡,上面采用3mm钢板满铺,作为线路道床与 框架间的隔离减阻板,以降低摩擦系数,同时将铁板分割为每条740mm宽,防止钢板被牵引通过线路时引起线路位移。框架后端设置后座,安装液压油顶,液压 油顶和减阻钢板间用扁铁进行连接。待钢板穿越部分线路,顶进引起线路变化时,即可利用液压油顶将减阻钢板拉住,将钢板与道床土体的摩擦(系数0.5)改为 钢板与框架上扁铁的摩擦(系数0.2),控制线路变化。由于油顶压力是可调的,我们可以很方便的根据需要随时压力。

三、反拉系统受力分析

反拉系统主要承受的是减阻板与框架和道床土体间的摩阻力,由于钢板与框架上扁铁(0.2)及钢板和道床土体(0.5)摩擦系数的差异,反拉系统只要能克服钢板与框架间的0.2的摩擦系数引起的摩阻力即可控制线路的变化。

1、反拉单根受力计算

道床上部结构单重取值:2t/m3

钢板与扁铁的摩擦系数:0.2

钢板与道床的摩擦系数:0.5

油顶效率系数取:0.7

道床宽度取值:18m

则单条反拉减阻板承受土重为: 0.74×18×1.2×2=32.0t

反拉减阻板与道床产生的摩擦阻力为: 32.0×0.5=16t

反拉减阻板与框架产生的摩擦阻力为: 32.0×0.2=6.4t

油顶提供的有效拉力为:20×0.75=15t

每个油顶可以承担的减阻板条数为:15÷6.4=2.3条,取2条。

2、反拉作用距离计算

减阻板进入路基12m时,上部的摩擦阻力为:0.74×12×1.2×2×0.5=10.7t

此时其前端的阻力为:0.74×(18-12)×1.2×2=10.7t

道床已处于位移的临界状态,为保证反拉的有效,反拉在减阻板前端进入11m处,即开始受力防止线路位移。

四、反拉系统的构造

考虑到反拉受力的不均匀性,中间大,两侧小。制作时,将反拉系统进行了分解,形成独立的受力单元,避免相互干扰和影响。

(一) 后座

后座的组成部件为I28b工字钢焊接成的“7”字型钩,每两个“7”字钩一组,安放一个油顶,组成一个后座,承担两根减阻板的反拉力。后座的焊接全部采用满焊。

(二) 分配梁

分配梁由单根I28b工字钢横卧组成,长度应略大于后座的长度。受力位置必须焊接加强肋,以防发生局部变形,同时安装限位装置,防止滑落。其与油顶的连接部位必须进行加强,板厚不得小余20mm,全部采用满焊。

(三) 减阻板

减阻板由3mm的钢板整块焊接后,烧割成740mm宽的长条,长度根据路基的宽度确定。

(四) 反拉扁铁

反拉扁铁由100×10mm的扁铁组成,是减阻板和油顶间的连接和传力系。为便于组装和调整,反拉扁铁采取了组合拼装式的结构,连接采用的是Φ27的螺栓。可以拆装反复使用,提高了利用率和工效。

(五) 油顶

为反拉提供动力的是上海千斤顶厂生产的30t双向作用油顶,油顶行程100cm,顶升时可以提供30t顶力,而当其受拉时受效率影响仅能提供20t拉力。

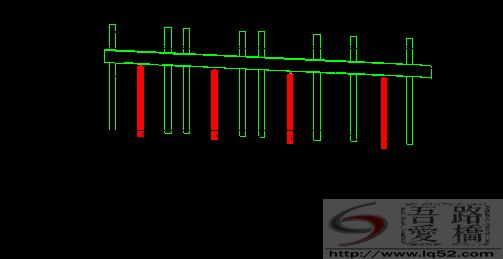

图1

图2

五、反拉系统控制

反拉控制系统采用的是两台上海千斤顶厂生产的BZ63-25,63Mpa超高压油泵站,油顶采用的是上海千斤顶厂生产的30t双作用千斤顶。

(一) 控制油路

图3

(二) 反拉力的控制

反拉力的增加必须同主控制台同步逐级提高压力,在框架未启动前,其最大压力不得超过15Mpa。框架启动后,反拉装置的压力同步增加至所需 压力值,减少因同步问题造成的线路位移。顶进时根据线路的变化情况情况在指挥人员的指令下进行调整,每次调整不得超过2Mpa。考虑到两侧和中间受力的不 均匀,其压力值应有所差距。

顶进时,反拉必须及时向指挥人员汇报行程和压力情况,按照顶进流程,呼唤应答,确保指挥系统的畅通。

顶进结束后,反拉装置保压10秒后,逐级卸载,防止因突然卸载造成线路回弹。

六、框架顶面的处理

为减少框架顶面摩擦阻力,除了在框架预制时对框架顶面进行良好的找平外,还应对局部相差较大的位置用砂浆进行修整,使其满足平整度要求。同时在框架顶面铺设40×4mm厚的扁铁骨架,内浇石蜡,进一步降低阻力。

七、工程实例

南昌阳明路延伸段下穿铁路框架桥工程,为在京九铁路K1441+707处,新建一座下穿铁路框架桥,孔径为1-5.5m+2-12.85m +1-5.5m,是京九线上目前跨度最大的群体框架工程,外框为6.6m+27.5m+6.6m。该工程穿越江边货场专用线、京九上、下行线、南昌电厂专 用线在内的四股道,框架桥与既有股道均为斜交。其中框架一、框架二、框架五为一部分穿越既有京九线铁路和南昌电厂专用线,斜交角度3度,斜长 20.80m;框架三、四、六为另一部分,穿越江边货场专用线,斜交角度12度,斜长15.50m。

京九上下行线、电厂专用线侧框架桥施工时采用盾构法一次顶进框架一、框架五和框架二,线路加固为扣轨简易加固。加固电厂及京九下行线2股道,在线路两侧先安装P432+3扣纵向轨束,两线间采用吊轨。

以1-6.6m跨框架计算:

道床宽度取值:18m

则框架上部板承受土重为: 6.6×18×1.2×2=285.1t

反拉减阻板与道床产生的摩擦阻力为: 285.1×0.5=142.6t

反拉减阻板与框架产生的摩擦阻力为: 285.1×0.2=57.0t

油顶提供的有效拉力为: 20×0.75=15t

共需要20他油顶的个数为: 57.0÷15=3.8台,取4台。

在实际施工中,中间油顶压力达到46Mpa,两侧压力达到42Mpa,即满足线路反拉的需要。通过控制台还可以实现位移的精确控制,有效减 少了对既有线路的影响,降低了保养强度,提高了施工期间的线路质量。同时,线路仅限速60km/h,提高了列车通过能力,提升了运输能力,减少了施工对行 车的干扰。